Эта история о том, как Михаил, он же Shum купил максискутер за «недорого» — который не подавал признаков жизни. «Но нечего не ремонт пригодного не бывает» — сказал Миха, и погрузил его в свой грузовик за 60000 рублей.

Начались морозы и вот на буксире притягивают в нашу мастерскую Mitsubishi Galant. Владелец говорит, что мол не завелась.

История этого автомобиля уже начиналась у нас, за год до этого мы перебирали двигатель и на совет заменить ремень ГРМ, получили отказ. Владелец не захотел менять родной японский ремень на новый аналог.

А теперь подробнее

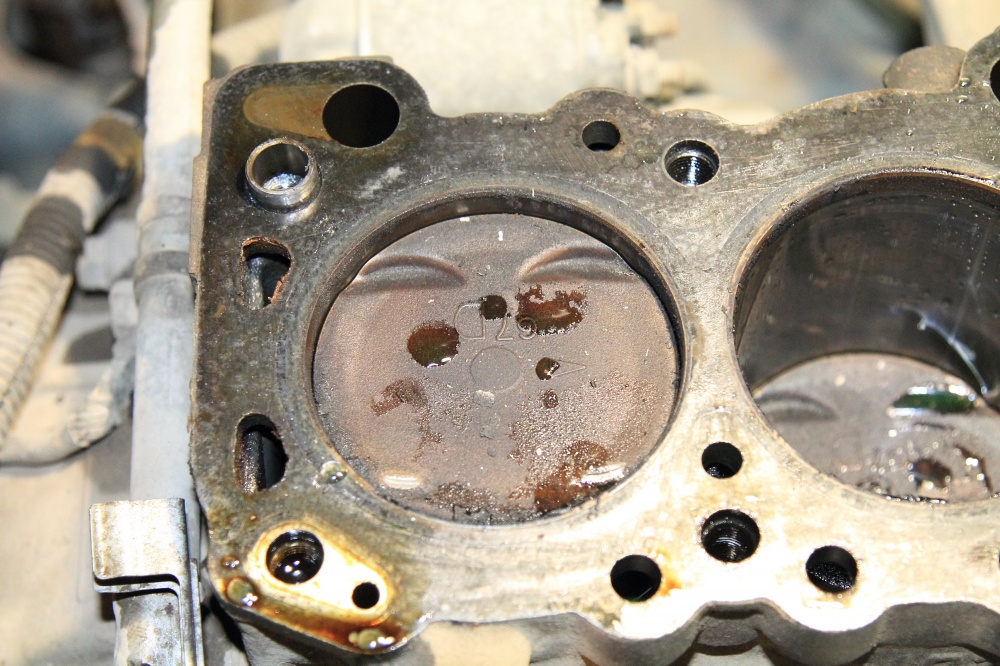

Открыли капот, выкрутили свечи и в одном из цилиндров увидели оторванный клапан, он прям лежал на поршне. Первым делом подумали — его оборвало от того, что он вовремя не закрылся, так как такой один случай с другим автомобилем был. Происходит это из-за того, что в мороз к вязкому маслу могут добавится частицы металла, смоляных отложение которые могут присутствуют в старых моторах, а из-за выработки могут попасть в зазоры. Тем самым эти факторы могут спровоцировать ситуацию, когда клапан не полностью закроется, а от резкого удара об поршень, может обломиться, но это же конечно редкое явление.

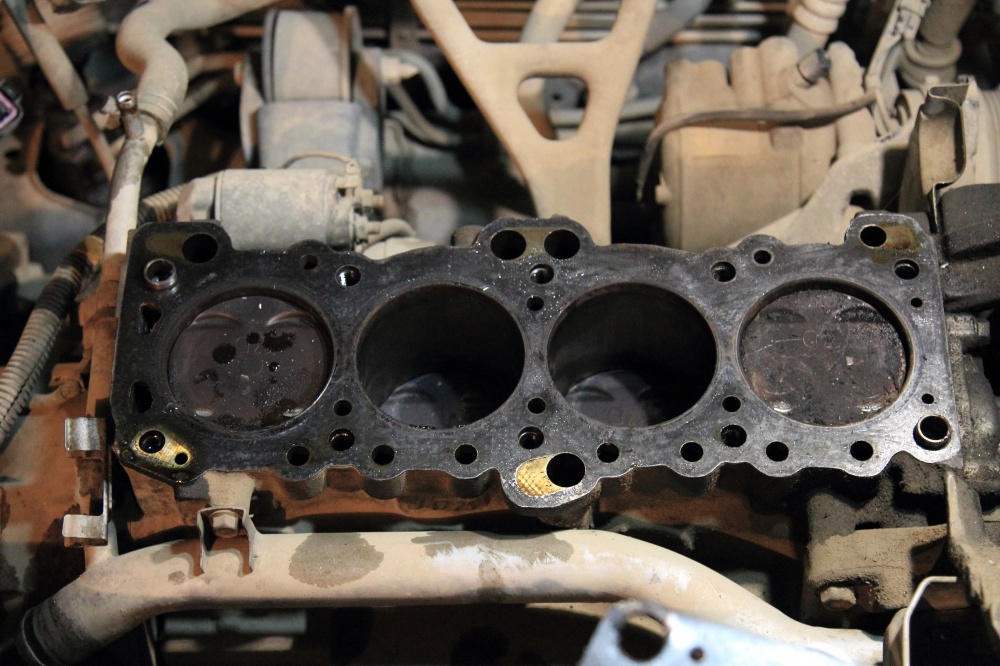

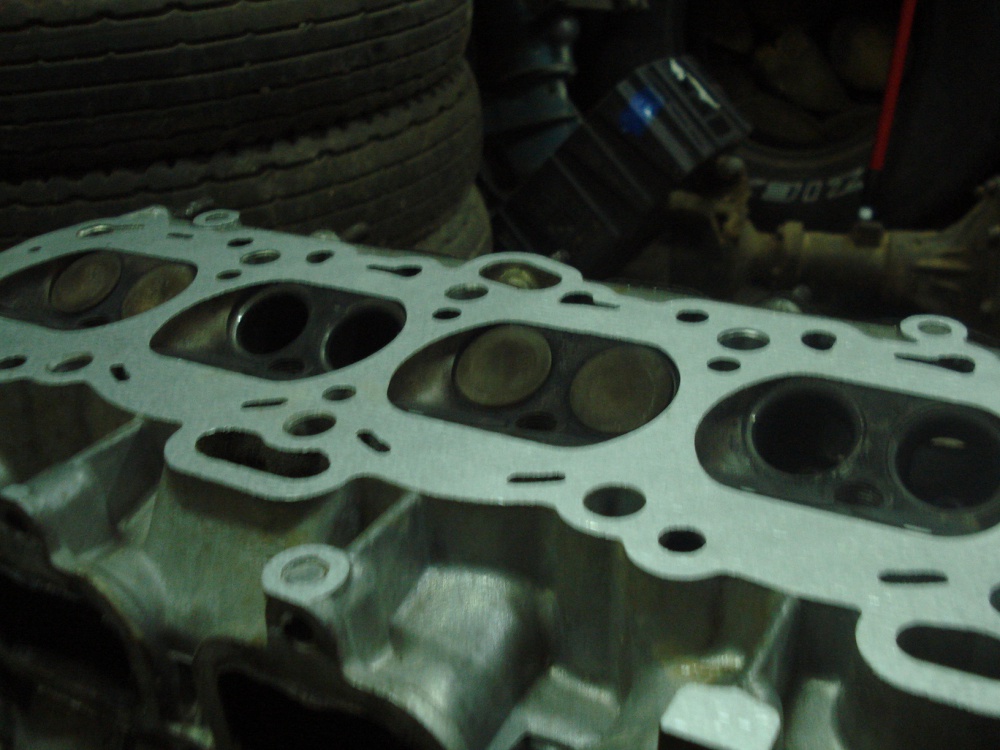

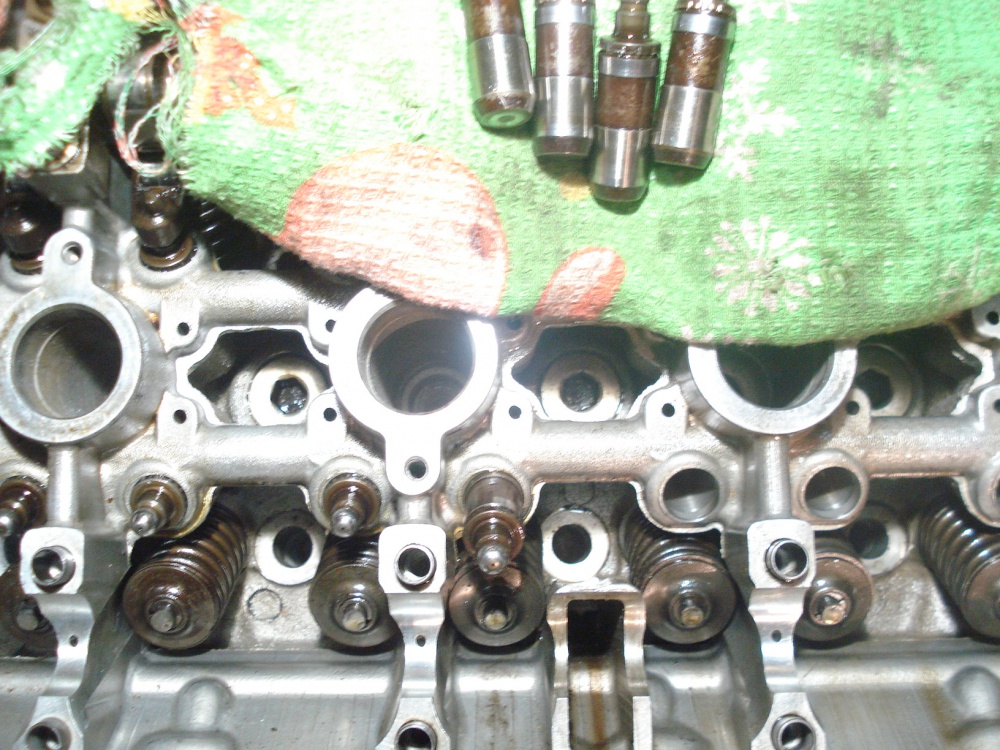

В нашем случае все оказалось проще. Сняв ремень ГРМ увидели на нем нет зубьев. И сразу стало понятно, что дело в ремне ГРМ. Вот и сказалась та неоправданная экономия на его замене на новый. Затем сняли головку — увидели 4 части от клапана лежат на поршнях. На поршнях тоже видны отметины, причем довольно глубокие.

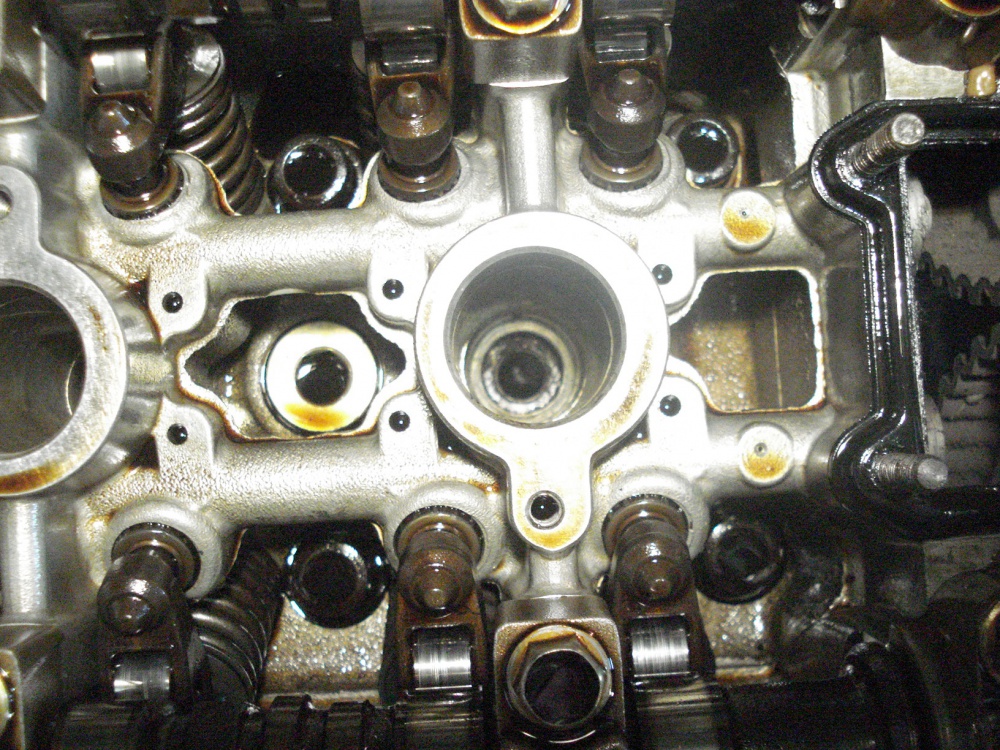

Как видно на картинке, все 4 клапана обломались как по шаблону, это еще раз свидетельствует о том, что господа японцы делают всё на совесть и не нарушают технологию.

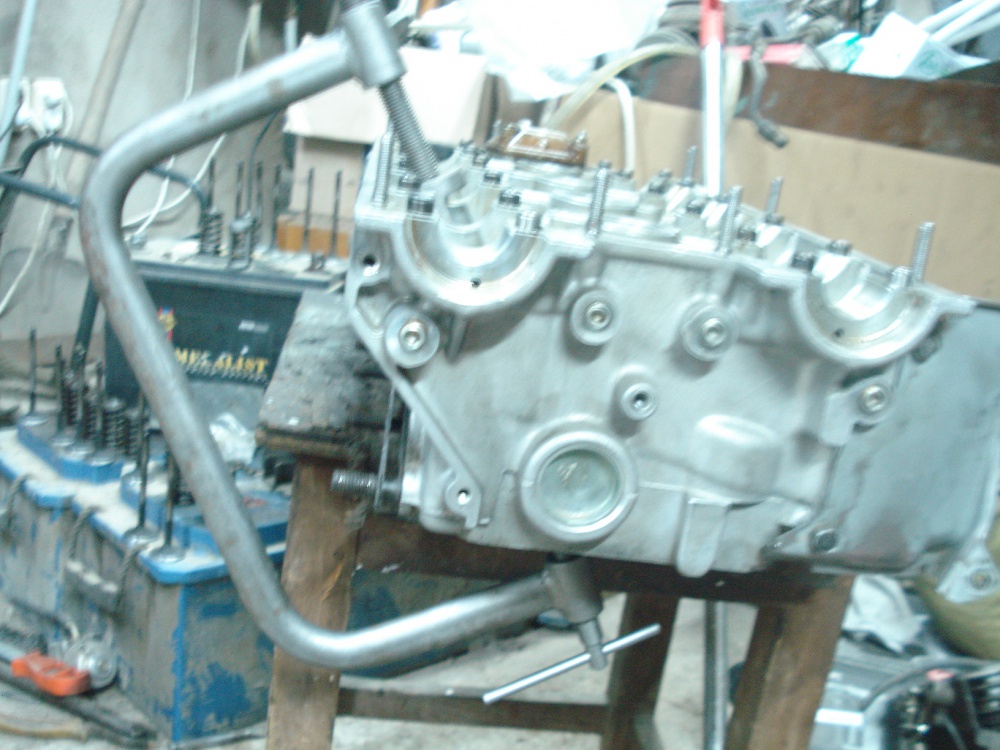

Не известно, что было с остальными 4-мя клапанами, может часть из них была погнута, но чтобы это узнать их нужно снять. А перед этим головку отдаем на шлифовку. Для чего это делается? Практически на всех двигателях, если снять головку, то можно увидеть что она "дугой". Геометрия этой дуги очень мала, но она есть, и это можно увидеть по прокладке. Как головка к ней прилегает и в каких местах слабее. Оставшиеся клапана не извлекаем перед шлифовкой, это делается для того, чтобы не перепутать детали в производственном процессе. Так как в то время, как шлифуется головка, можно заниматься другим ремонтом и что бы в мастерской не было хауса, детали которые можно не разбирать, мы не разбираем. А делаем это уже потом, чтобы сразу разобрать и тут же собрать. Так процесс ремонта идет быстрее, а это то золотое время для клиента.

Шлифовка головки

Шлифовки головки делается на специальном станке с абразивным кругом. Если нет возможности отшлифовать, существует еще метод фрезерования, но от него остаются риски (бороздки) от фрезы. Так что шлифовка более предпочтительнее. В сети можно найти много видео на эту тему.

Видео шлифовки головки

Видео фрезеровки головки

Некоторые даже умудряются шлифовать головку вручную. Но шлифовка таким методом выглядит сомнительно, в то время когда существуют специальные станки для этого процесса. В большинстве случаев, при ручной шлифовке можно усугубить ситуацию - прошлифовав центр головки.

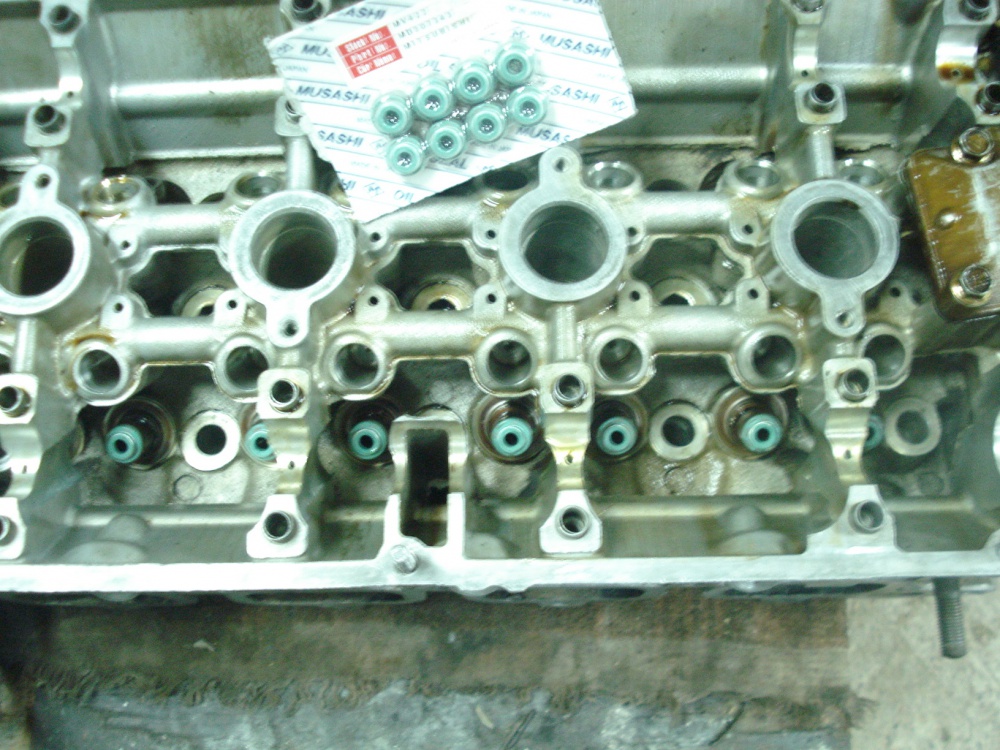

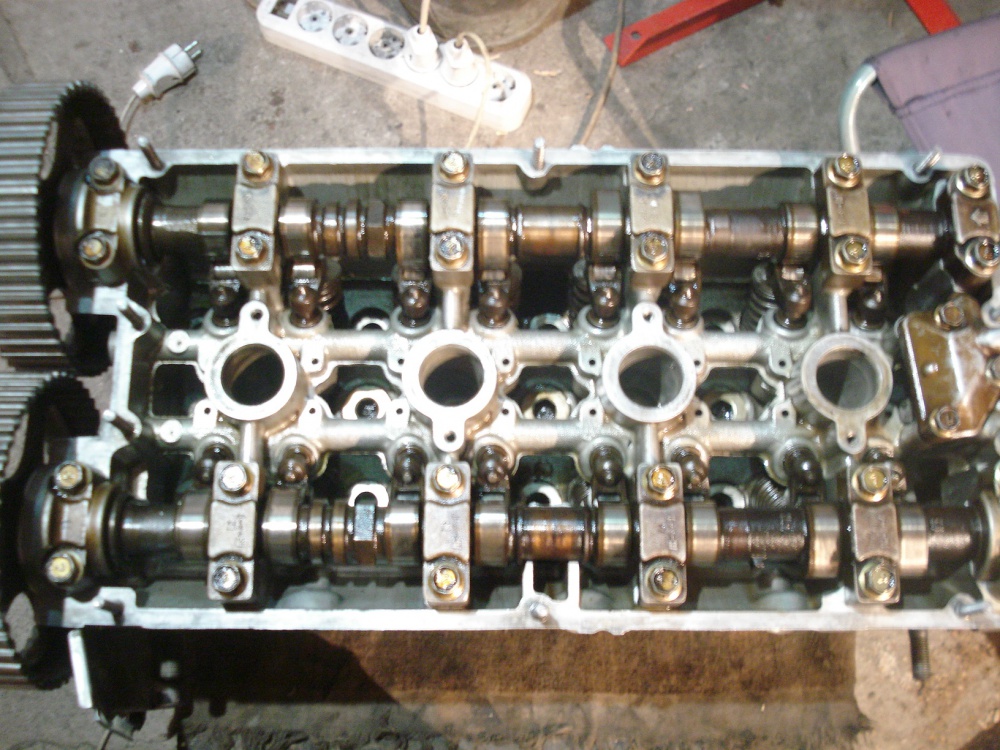

Разборка и сборка ГБЦ

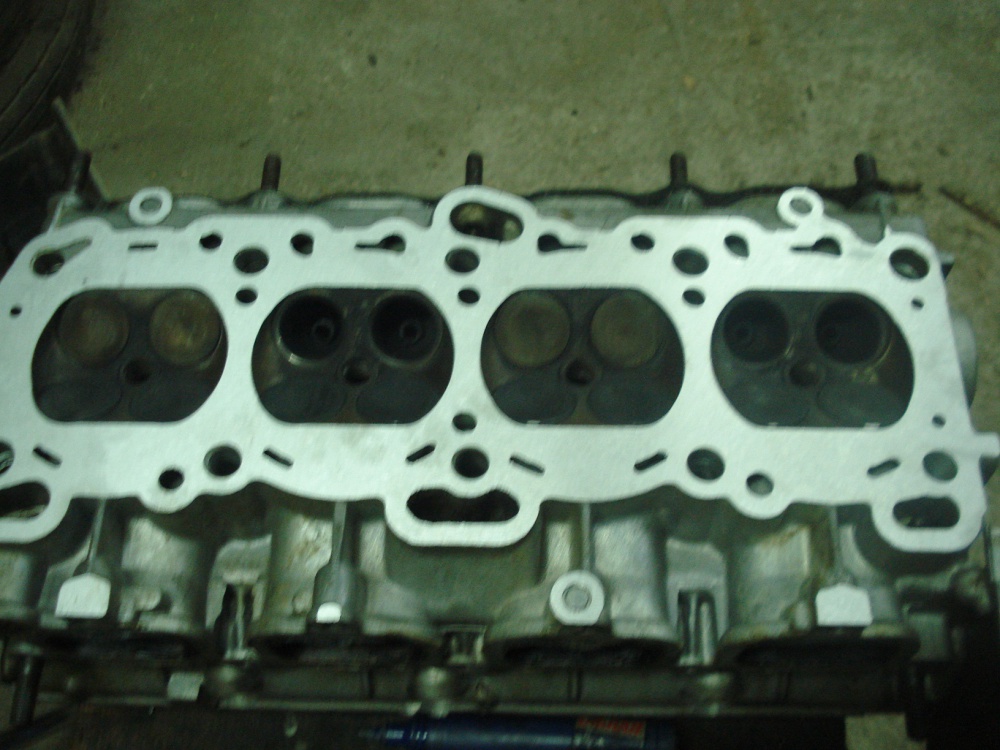

После того как головку отшлифовали, принялись её разбирать. Рассухарили оставшиеся выпускные клапана. Они оказались погнутыми, таким образом пришлось менять все 8 клапанов. Кривизна клапана иногда не заметна "на глаз", но это выясняется в процессе притирки. Для этого устанавливаем клапан в головку, и с помощью притирочной пасты притираем клапан к седлу. И если в одном месте клапан не притирается, а это видно по следу на седле клапана, если в одном месте метал блестит, а в другом нет, то значит клапан имеет кривизну и требует замены.

Удостоверившись, что все клапана прилегают к седлу как следует, начинаем окончательную притирку. После притирки клапанов промываем головку и клапана, чтобы смыть весь абразив, продуваем воздухом из компрессора.

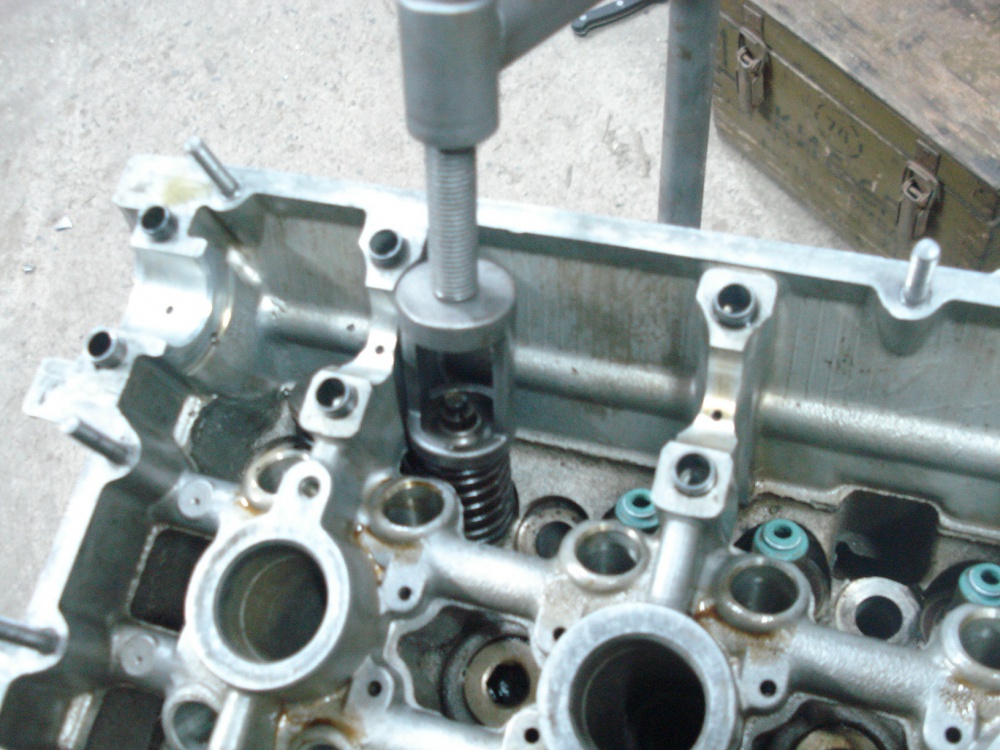

После промывки, собрали все на место. Поменяли маслосъемные колпачки на новые. Поставили гидрокомпенсаторы, прокрутили распредвал и заметили, что клапана не закрываются полностью. Причина этого — гидрокомпенсаторы. Прежде чем их ставить, их нужно сжать, для этого с помощью тонкой проволоки надавливается клапан (шарик) внутри гидрокомпенсатора и он легко сжимается пальцами. После чего его ставим на место, и все клапана закрываются полностью.

Гидрокомпенсаторы

В нашем случае гидрокомпенсаторы не пришлось менять и промывать, так как хозяин авто, менял каждые 5000 - 7000 км масло и фильтр, и лил только рекомендуемое моторное масло в двигатель. Благодаря чему все детали двигателя сохраняют свою работоспособность на протяжении длительного срока эксплуатации. Что еще раз свидетельствует том, что рекомендации производителя полезно выполнят.

Иногда же возникает необходимость промыть гидрокомпесаторы. Это происходит из-за того, что вовремя не меняется или заливается не то масло.

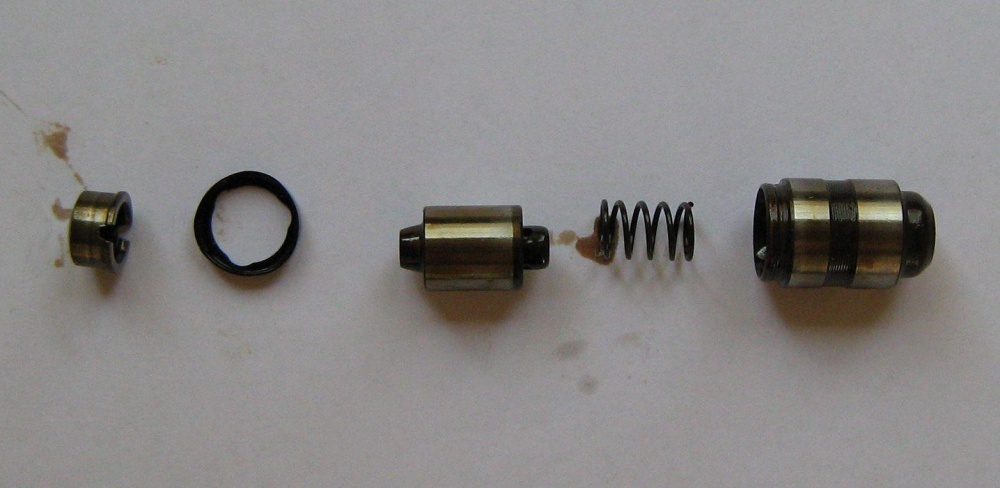

Устройство гидрокомпенсатора очень простое, он состоит из 6 деталей. Все его поверхности работают в масле, по-этому у него срок службы довольно длительный, если замена масла происходит регулярно. В тоже время из-за простоты и маленьких зазоров, при плохом масле гидрокомпенсатор подклинивает, из-за чего в двигателе появляется характерный стук.

Ремонт гидрокомпенсаторов сводится к промывке или замене его на новый. Причем, разбирать его нет смысла, так как если до этого дошло, то его целесообразнее поменять.

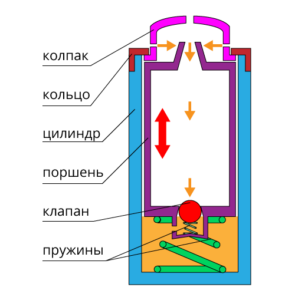

Большинство гидрокомпенсаторов работают по такой схеме:

В цилиндре гидрокомпенсатора поршень с клапаном под действием большой пружины перемещается вверх, тем самым выбирая зазор. Под действием давления в маслоканале, масло попадает в гидрокомпенсатор (оранжевые стрелки). Клапан спокойно пропускает масло и заполняет пространство гидрокомпенсатора. Когда кулачёк распределителя надавливает на рокер или коромысло (в зависимости от двигателя), внутри гидрокомпенсатора создается давление, клапан закрывается. А так как у масла нулевой коэффициент сжатия, то гидрокомпенсатор превращается в "твердое тело" и передает усилие от кулачка распредвала на клапан, открывая его.

Поэтому проверка гидрокомпенсатора сводится к тому, нужно проволокой нажать на клапан, и сжимая его пальцами, он должен сжиматься и разжиматься. Если этого не происходит, его необходимо опустить на некоторое время в соляру и повторить процедуру, если он начал шевелиться, то необходимо несколько раз его наполнить и слить. Если же гидрокомпенсатор после промывке также плохо сжимается и разжимается, то его нужно заменить, так как в большинстве случаев его невозможно разобрать, не повредив кольцо.

Запуск двигателя

Собрали двигатель, установили ремень ГРМ по меткам. Запустили двигатель.

Двигатель запустился, и издавал стук. Это был стук гидрокомпенсаторов, так как они не вошли в рабочий режим. После 10 минут работы, стук прекратился и не появляется до сих пор. Клиент довольный уехал на своем авто. Нареканий на проведенный ремонт со стороны клиента не поступало.